第6章 飛翔期 2001→ 平成13年4月~

第1節|戻ってきた顧客

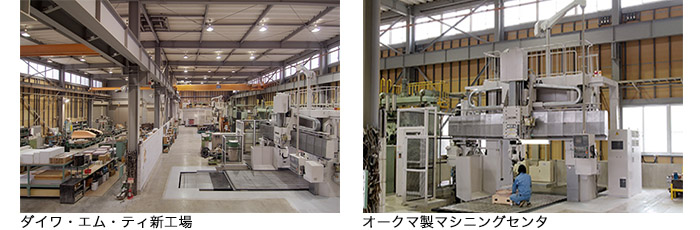

2001(平成13)年3月に現所在地へと移転した新工場には、CAMの効率化を図るためにセスクワ製WORK-NCを導入したほか、金型加工機であるオークマ製のマシニングセンタ5軸を導入。木工機からの切り替えを図った。これらは高額な投資であったが、特にブランド力のあるオークマ製マシニングセンタを入れることで、移転に伴い長期休業していた間の顧客を呼び戻したいという強い思いが惠子にはあった。

新築移転にあたっては、NCマシンを約3~4ヵ月間停止するため、仕事が受注できない時期がある。これは生産工場としては致命傷になりかねない休業であった。開発に期限があるものは当然ながら他社に発注が流れる。いざ工場が完成した時に、こうした顧客が戻ってくれるとは限らない。三郎はこれを恐れ、移転を強く反対していたのだ。

しかし、いずれの顧客も「待っていたよ」と戻ってきてくれた。特に、河西工業の当時代表取締役社長であった藤田善三氏は、工場が完成したとの報を聞きつけるやいなや一番に駆けつけた。そして、藤田氏の「ダイワができあがった」という掛け声一つで、河西工業の担当はもちろんのこと、他の顧客も次々と戻って来てくれたのである。しかも、「オークマが入ったなら、大型部品も発注できる」と、以前よりも大型の発注を入れてくれる顧客まで現れた。こうして顧客を呼び寄せたことを、惠子は「技術力と信頼度を高める努力を怠たらずにやってきたことが認められた思いだった」と、述懐する。

第2節|デザイン開発部の設立とISO9001の取得

2001(平成13)年4月、ダイワ・エム・ティはデザイン開発部を設立。大手自動車メーカーのデザイナー、岡崎敏行をデザイン開発部長として招聘した。これにより、デザインモデルの制作が可能になった。さらに、CAD課には「CATIA V5」を導入した。

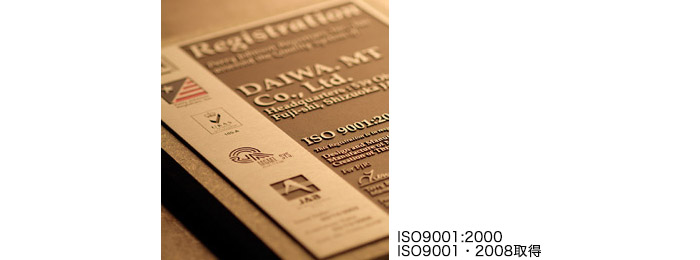

また、惠子はこの工場移転に伴い古澤の助言を受け、自動車業界の取引で必須となる「品質マネジメント規格ISO9001:2000」の取得に向けて活動を開始する。

日本には古くから、工業標準化の促進を目的とする国内規格「JIS(日本工業規格)」があったが、輸出中心の自動車業界では、世界標準規格に準拠する品質を担保する必要が生じていた。グローバル化が進む中で、国際標準化機構(ISO)による品質マネジメントシステム規格「ISO9001:2000」の認証を受けることが、関連企業に求められるようになったのだ。

そして、これを機に、惠子は何一つ書面に残されていなかった社内業務をマニュアル化し、細分化された職人気質の現場業務を、「顧客満足につながる生産プロセス」を強く意識した業務体制に変えていったのである。これもまた、当然のごとく社内の猛反発にあった。ISO取得は事前の研修や、品質マニュアルの制作に非常に時間を費やすものであった。そのため、社員ではなく惠子自らが古澤工場長等と研修に何度も参加し、ISOの基礎を学んだ。この頃から、幹部の若返りを図るため次世代を担うメンバーを責任ある部署につけ、社内体制の変革も行った。2003(平成15)年、無事に「ISO9001:2000」を取得し、5年後にも再度認証を受けた。

2003(平成15)年は、もう一つ特筆すべきトピックスがある。慶應義塾大学が市販を目的に産学で開発した、電気自動車エリーカ(Eliica; Electric Lithium-Ion Car)のデザインモデルを、ダイワ・エム・ティが担当。同年10月に開催された「東京モーターショー2003」において展示するための実寸モックアップを作成したのである。お披露目の日が決まっている中での超短納期の依頼に、搬入日直前まで昼夜を厭わぬ全社体制で臨み、無事に会場の幕張メッセに送り届けたのであった。話題性と相まって、その晴れ姿は多くのメディアを飾った。

第3節|和久田三郎永眠、和久田惠子代表取締役へ

2005(平成17)年3月、21世紀最初の国際博覧会 (EXPO) となる「愛知万博(愛・地球博)」が幕を開けた。バブル崩壊後の失われた10年を乗り越えてきたダイワ・エム・ティは、この年、3台目となるオークマ製マシニングセンタ5軸を導入。さらに業務の幅を広げていた。工場移転後の仕事が堅調であることを見届け、同年11月11日、和久田三郎が87歳の生涯に幕を閉じた。戦死した親友に代わり和久田家に入り、ものづくりのなんたるかがわからないまま職人たちの厳しい指導に耐え、戦後から高度経済成長の波に乗って会社を大きく成長させるとともに、日本が誇る製造業の歴史に確かにその名を刻む業績を残した一生であった。

2006(平成18)年、和久田惠子が代表取締役社長に就任。男性中心の世界である製造業において誕生した女性社長は、積極策を推し進め、同年にモデルマイスターを導入し、無気泡樹脂によるモデル製作を開始する。また、翌2007(平成19)年7月には、厚木にデザインデータセンター(DDC)をオープン。多様化する顧客のニーズにこたえ、デザインデータカラマスターモデルまで、トータルで請け負う体制を整えていった。

第4節|量産用設備機械の生産 上流から下流まで

2009(平成21)年は、ダイワ・エム・ティにとって、多くのメモリアルな出来事があった年である。前年の2008年には、リーマン・ショックと呼ばれる世界的な金融危機が発生。当初は直接的な影響は少ないといわれていた日本も、日経平均株価の急落や急激な円高に見舞われた。バブル崩壊からようやく立ち直りを見せていた産業界も、特に輸出をメインとしていた製造業が大打撃を受ける。

製造業の一員であるダイワ・エム・ティも例外ではなかったが、苦境の時にこそ投資をして乗り切ってきた実績がある。惠子はまず、DDCに最新のCADシステムNXを導入。続いて、大量生産用設備機械、機械治具の設計製造部門の設立に踏み切った。これは、長年の取引先である河西工業からの要請もあってのことで、中島弥吉の悲願でもあった。2年後の2011(平成23)年2月には量産用専用組み立て工場を増築した。自動車産業のみならず、航空機やクルーザー、医療機器など、大型製品の製造にも対応できるようになった。

2001(平成13)年にデザイン開発部、2007(平成19)年にDDC、そして2009(平成21)年には大量生産用設備機械製造部門を立上げることで、ここに、デザインデータから試作型・量産型・設備機械までを一貫して受注できる体制が整う。リーマン・ショックの危機をバネに、製造工程にかかわる上流から下流までの一括受注に対応する、技術力と設備を要する会社となったのである。

第5節|~To the next stage~ 新たなる100年へ 進化と挑戦

惠子が入社当初より進めていた、“無理、無駄、ムラ”を排除する社内改革は徐々に浸透していたものの、コスト競争へと激変するビジネス環境の中で生き残っていくには、さらなる意識改革が必要だと惠子は感じていた。2010(平成22)年、社外より人材育成のプロフェッショナルであるコンサルタントを迎え、全社員を対象とする研修を実施。非常に難しいチャレンジではあったが、これにより社員全員が会社の理念、目的、目標、ルールを共有する社内文化が醸成され、全社的にコスト意識が高まることとなった。毎年社員が一丸となってスローガンを掲げ、目標設定に対しての効果測定、検証を行う。ゴールは「納期」ではなく「利益」と心得、工程数の削減に知恵を絞るようになったことから、利益率が大幅に向上された。また、さらなる業務改善と効率化、グローバル化に対応するため、社内のITインフラの整備も合わせて実施した。

2015(平成27)年には、オークマ製マシニングセンタ5軸をさらに1台導入し、計4台態勢で次世代産業への足掛かりをつかむ。また、新たにカーボン加工や、新素材の研究やに対応する技術開発にも力を入れている。環境の多様化、製造業のグローバル化により、これまで以上にコスト削減・開発期間短縮を強化することが必要であろう。また、新環境エネルギーに対応する技術も習得していくことも課題の一つである。エコ(環境)に配慮した企業であることをアピールし、付加価値を自ら生み出していく提案型の姿勢もますます重要になっていくだろう。

また、同年には、惠子の長男である和久田遼一が入社。大学卒業後、8ヶ月間の海外留学を経て、グローバルな視点を養ったうえでの入社である。修行中の四代目がきり開いていく新たな世界に期待したい。

2015(平成27)年からは、2016年3月の創立100周年にむけての記念行事がスタート。100周年ロゴを発信メディアすべてに印刷し、事業部ごとのメッセージポスターを作製するなど、創業100周年企業であることを積極的にアピールした。社内向け行事としては、2015年に海外(香港~マカオ)、国内(中国~四国地方)の2班に分かれて、記念の社員旅行を実施した。

日本の高度経済成長期を支えてきた製造業の中で、ダイワ・エム・ティは、歴史と伝統に裏付けられた確かな職人の匠の技と先進のテクノロジーを融合させ、進化を遂げてきた。

~To the next stage~

新たなる100年へ 進化と挑戦

これからも、老舗企業ならではの安定感と時代に即応する先進企業として、次の100年を見据えて進化し続けることを約束するものである。